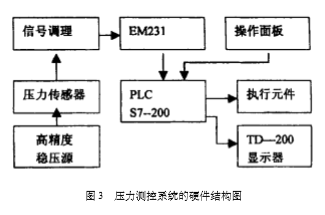

液压胀接机的控制系统构成见图3。它是以S7-200可编程控制器(CPU224)为核心构成的控制系统。S7-200是西门子公司生产的结构紧凑、扩展方便、指令功能丰富、适合于小规模系统的可编程控制器。来自高压压力传感器的桥路测量信号经调理放大后由EM231模块完成A/D转换。EM231模块分辨率为12位,A/D转换的时间小于250微秒,对从DC至工频的干扰电压具有40db的抗共模干扰能力,工作十分可靠。S7-200PLC系统软件还具有对模拟输入量选择软件滤波的功能,测量的抗干扰能力强。用户控制程序对测量过程中的压力残差进行了自动补偿,使压力测量精确可靠。

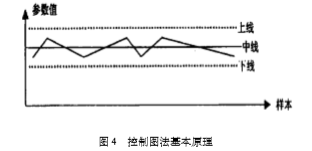

液压胀管机由于在胀接过程中压力是决定胀接质量的主要因素,而且压力的变化属于比较缓慢的类型,因此我们选择采用“均值控制图法”作为压力故障诊断的算法。

均值控制图法通过压力样本均值的变化趋势,作为判断所控制的状态参数变化是否正常的依据。它的原理可以用图4表达:图中的折线表示过程参数的采样值的统计量,根据参数的均值变化特点,设计3条具有统计推断意义的直线,中线代表参数采样值分布中心,上线和下线代表允许参数值波动的上限值和下限值,作为诊断过程状态是否正常的依据。

通过分析和实际使用经验总结,胀接系统产生压力故障的因素主要有3类:

①压力传感器故障,如传感器测量桥开路、短路或应变片异常等。

②液压系统故障,如液压电机、液压泵故障,液压缸密封泄漏等。

③胀接头的液袋破损。分析压力异常的原因、发生的时间以及压力的正常范围,可以归纳出表1所示的故障分析表,作为故障诊断及显示的依据

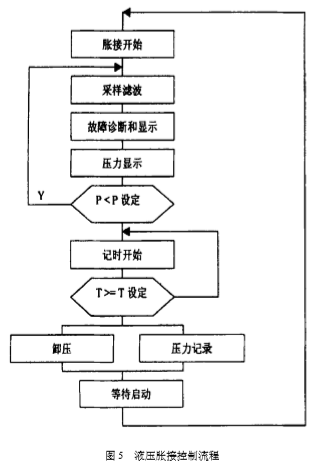

压力故障的诊断在PLC每次采样压力信号后进行。(参见图5胀接控制流程)在从0~t4的一个胀接周期中,根据压力变化的规则,在不同时段里设置了相应的诊断控制值,它们在图2中是一条细折线。除了t1~t4这个时段以外,为了简化处理方法,控制值多取一恒定值,例如在0~t1中,液袋正处于弹性形变,因此压力测量值增长很小

在t3~t4时段,由于液压系统快速泄压,压力迅速降到接近于零,因此忽略下降过程,只诊断是否已达到正常泄压的效果。而在t1~t2时段中,胀接管内壁处于塑性变化中,该段通过升压速率值,定时地判断升压是否落在控制值范围以内。不同的胀接管径和管材具有不同的胀接时间和压力控制值,这些都由样品试验来确定其参数值。

当诊断程序发现故障时,PLC立即作出停止胀接反应,并显示故障原因。故障显示由TD200模块完成。TD-200是和S7-200PLC配套的显示模块,它不仅可以实时显示动态压力测量值,也能在PLC控制下输出报警语句多达数拾条。已汉化的TD-200作为系统的显示器直观而且可靠。S7-200PLC无论容量和内存都较小,因此诊断仅限于在液压源正常的基础上进行,虽然不能完成全部的故障诊断,但在不增加硬件投资的情况下,对压力传感器,增压缸和胀接器等经常容易产生故障的部件实现了诊断,对提高胀接的质量和可靠性非常有意义。

- 上一篇: Hammerhead HB 125静态液压胀管机介绍 2020-07-15

- 下一篇:液压胀管机胀接过程的压力变化规律和要求 2020-07-15