电动胀管机数字化控制系统

一:系统硬件设计

电动胀管机的控制要求, 要求控制系统实现以下功能:

a.不同材质 、管子直径、管板厚度的预设

b.胀管机扭矩的实时调节;

c.胀管机的故障急停和显示 。

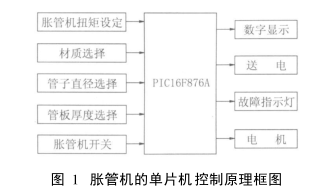

设计基于 PIC单片机的控制原理框图如图 1所示。在胀管的过程中, 单片机控制系统按照控制要求完成了对材质选择 、管子直径选择 、管板厚度选择 、胀管机扭矩 (以电流显示 )实时调节以及故障急停和数字显示等的控制。

胀管机扭矩 (电流 )的设定值经过 A/D通道读入单片机, 开关、材质选择、管子直径选择、管板厚度选择等通过 I/O口读入单片机, 胀管器送电、胀管控制 、故障指示和电流数字显示等信号通过 I/O口输出。

二:软件设计

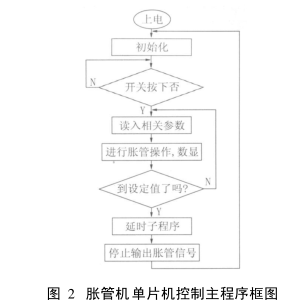

本设计中控制软件采用模块化设计方法, 以主程序为核心设置了许多功能子程序模块, 运行过程中通过主程序调用功能子程序模块, 简化了设计结构。主要的功能模块有初始化程序 、A/D转换子程序、参数读入子程序和各种延时子程序等 。主程序流程框图如图2所示。

程序开始时, 胀管机上电, 单片机立即进行各个端口的初始化工作, 初始化完成后, 单片机控制系统处于待命状态, 等待开关按下。一旦开关按下, 电源接通,调用参数读入子程序, 即读入事先在面板上设定的胀管机扭矩、不同材质、管子直径和厚度等。然后, 按照读入的参数开始进行胀管操作。在胀管的过程中, 随着胀管器的不断扩张, 胀管机所提供的扭矩也随之增大, 胀管机的电机电流也随之增大, 经过对扭矩 (电流)的采样, 数码管显示实际时的工作电流, 与预先设定的胀管值扭矩比较, 到达设定值时电机自动停转 。经延时子程序的延时, 胀管机输出停止胀管信号, 胀管机逆时针反转, 使胀管器开始松开 。待松开时间到达一定时间时, 胀管机停转, 从而完成一个胀管过程。

- 上一篇:全自动胀管机工作站结构介绍 2021-07-27

- 下一篇:胀管机脱管检测技术 2021-07-27